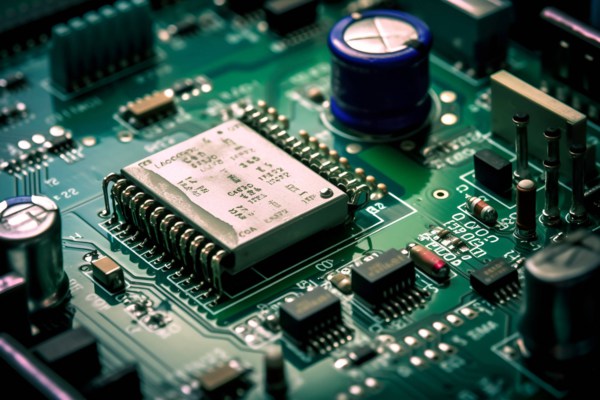

在PCBA加工生产过程中,会用到各种焊料、助焊剂,焊接完成后板子表面会残留这些物质,另外还可能有灰尘、油污等污染物。洗板主要是为了清除这些残留的杂质,避免它们引起短路、腐蚀等问题,确保PCBA的性能和可靠性,延长使用寿命。并且PCBA洗板也分为手工清洗和自动清洗两种方式。

手工清洗和自动清洗主要区别在于:

清洗效率:

手工清洗:效率较低。清洗人员逐个清洗PCBA,速度慢,适合小批量生产或者对特殊PCBA进行局部清洗。比如在维修车间,对少量需要返工的PCBA进行清洗。

自动清洗:效率很高。设备可以同时处理多个PCBA,并且清洗流程自动化,能在短时间内清洗大量的PCBA,适用于大规模生产。

清洗质量:

手工清洗:质量参差不齐。清洗效果在很大程度上依赖于操作人员的技能和认真程度。不同人员清洗的干净程度可能不同,对于一些复杂结构的PCBA,可能会有清洗不到位的情况。

自动清洗:质量稳定。通过预设的程序和参数,能精确控制清洗的时间、温度、清洗剂的用量等,确保每块PCBA都能达到较为一致的清洗标准。

清洗成本:

手工清洗:人工成本高。如果清洗量较大,需要较多的人力投入,而且随着人力成本的上升,成本会进一步增加。不过设备投入成本低,简单的手工清洗工具价格便宜。

自动清洗:设备采购和维护成本高。自动清洗设备价格昂贵,并且需要专业人员进行维护和保养。但长期来看,对于大规模生产,单位清洗成本会随着产量增加而降低,因为减少了大量人工成本。

适用范围:

手工清洗:适用于结构复杂、对清洗要求非常精细的PCBA,比如含有高精度传感器的板子;也适用于一些研发阶段的样品清洗,方便随时调整清洗方式。

自动清洗:更适用于标准化、批量生产的PCBA,如消费电子产品中的主板等。

四川英特丽SMT线体全部采用进口一线西门子、松下等品牌设备,同时采用智能工厂(ERP\MES\WMS)生产管理模式; 并通过ISO90001、ISO14000、IATF16949、ISO13485等各项体系认证;公司重点业务方向聚焦汽车电子、新能源、医/疗电子、军工、工控、物联网、消费类等产品;公司规划五座生产基地,2024年达成150条SMT产线规模;目前,四川、安徽、山西、江西、湖北五个智造基地已初具规模;我们目标把英特丽电子打造成智能制造、电子制造服务行业国内一流、世界一流.为众多企业提供一站式EMS智造代工服务。